Sinopse: Este artigo apresenta os principais benefícios de utilização de insertos metálicos roscados na fabricação de equipamentos com certificação “Ex” para instalação em áreas classificadas, em particular em invólucros metálicos fabricados em alumínio do tipo “à prova de explosão” (Ex “d”) e em invólucros plásticos do tipo “segurança aumentada” (Ex “e”). Este artigo aborda também a utilização de insertos metálicos roscados para a recuperação de roscas espanadas que podem ser encontradas em furos roscados de invólucros metálicos do tipo “à prova de explosão” fabricados em alumínio, com juntas flangeadas, de acordo com os procedimentos indicados na Norma Técnica Brasileira adotada ABNT NBR IEC 60079-19.

Os insertos metálicos roscados são utilizados, por fabricantes de equipamentos “Ex”, em invólucros do tipo “à prova de explosão” fabricados em alumínio, com juntas flangeadas, com o objetivo de evitar o desgaste das roscas dos furos roscados no invólucro de alumínio, nos frequentes serviços de campo, nos quais as tampas dos invólucros com junta flangeadas são abertas e fechadas (removidas e reinstaladas), durante a execução das rotineiras atividades de instalação, inspeção, manutenção ou recuperação “Ex”.

Nos casos de invólucros à prova de explosão de alumínio com parafusos de aço, a opção mais adequada e frequentemente utilizada pelos fabricantes para as fabricação de equipamentos “Ex” e pelas Empresas certificadas para serviços reparo e recuperação de equipamentos “Ex” é a utilização de insertos metálicos roscados. Nestes casos, os pontos de contato entre as roscas do metal “macio” dos furos roscados no invólucro de alumínio e do metal “duro” dos parafusos de aço carbono ou aço inoxidável não são submetidos a desnecessários esforços excessivos e desgastes, nos casos de frequentes atividades de abertura (remoção) e fechamento (reinstalação) das tampas dos invólucros à prova de explosão fabricados em alumínio com juntas flangeadas.

Estas atividades frequentes de abertura e fechamento das tampas dos invólucros de alumínio com juntas flangeadas são requeridas, dentre outras necessidades, nas atividades de manutenção preventiva, com na medição de isolamento dos circuitos ou manutenção preditiva, como inspeções termográficas.

Durante as inspeções “Ex” que são realizadas em equipamentos e instalações em áreas classificadas podem ser encontrados equipamentos com invólucros metálicos do tipo “à prova de explosão” fabricados em alumínio, com juntas flangeadas, com a presença de roscas espanadas, devido às frequentes atividades de abertura e fechamento das tampas e à necessidade frequente de aperto, algumas vezes de forma excessiva, dos parafusos utilizados para a fixação das tampas aos invólucros.

Este tipo de “desvio”, que compromete a segurança dos equipamentos “Ex” com invólucros em alumínio, originalmente certificados e as instalações dos locais onde se encontram instalados, é decorrente do fato de que os parafusos utilizados para a fixação das tampas são geralmente fabricados com aço carbono ou aço inoxidável, que possuem uma maior dureza e resistência mecânica, quando comparado com as propriedades mecânicas do alumínio, que é um metal mais “macio” e com menor resistência mecânica.

Deve ser ressaltado que nos furos roscados dos invólucros em alumínio onde as roscas estejam indevidamente espanadas não ocorre o devido aperto, na junta flangeada, entre a tampa e o invólucro Ex “d”, podendo ocasionar, em um evento de explosão interna, da ocorrência de um maior interstício no ponto de espanamento da rosca, o qual pode exceder o interstício máximo especificado na Normas Técnica Brasileira adotada ABNT NBR IEC 60079-1 (Atmosferas explosivas – Parte 1: Proteção de equipamento por invólucro à prova de explosão “d”).

O objetivo de manter os interstícios dentro dos limites especificados na Norma ABNT NBR IEC 60079-1 é o de evitar que uma eventual explosão que possa ocorrer no lado interno do invólucro Ex “d” possa ser indevidamente propagada para o lado externo do invólucro, o que poderia ocasionar a ignição de toda a atmosfera explosiva que possa estar presente nas instalações, resultando em acidente com consequências potencialmente catastróficas.

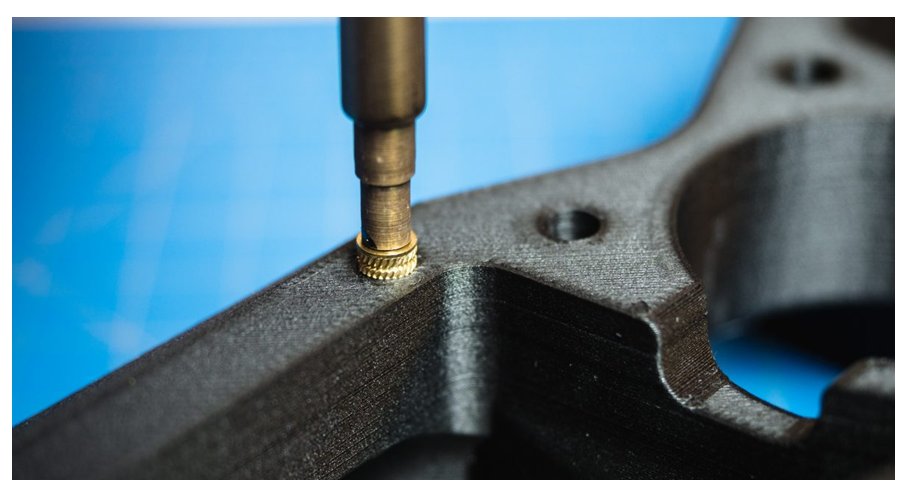

Para equacionar este tipo de problema construtivo em invólucros metálicos em alumínio, muitos fabricantes de equipamentos “Ex” investem, em seus processos de fabricação, na melhoria em termos de instalação de componentes mecânicos denominados “insertos metálicos roscados”, fabricados em aço inoxidável, nos locais dos furos roscados onde serão fixados os parafusos para aperto das tampas flangeadas dos invólucros em alumínio do tipo “à prova de explosão” (Ex “d”).

A utilização destes insertos metálicos roscados em aço inoxidável tem por objetivo fazer com que as roscas dos parafusos de fixação da tampas nas juntas flangeadas não exerçam força de aperto diretamente nas “frágeis” roscas em alumínio, evitando o seu desgaste e o seu consequente espanamento.

Em invólucros metálicos Ex “d” fabricados em alumínio os insertos metálicos roscados são fabricados em aço inoxidável, por questões técnicas de compatibilidade eletroquímica com o material alumínio onde são inseridos. Caso fossem instalados, em invólucros de alumínio, insertos metálicos roscados fabricados com outros tipos de materiais, como por exemplo o latão, haveria o risco de ocorrência de corrosão galvânica dos insertos metálicos ou do invólucro, com perda de massa dos componentes, o que poderia comprometer a integridade mecânica do equipamento ao longo do tempo.

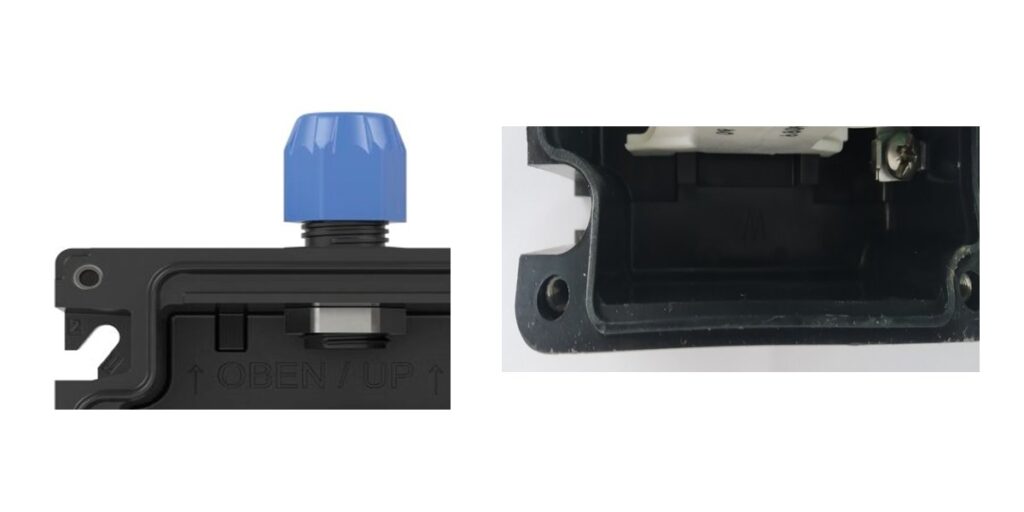

A instalação de insertos metálicos roscados é também requerida nos casos comuns de fabricação de equipamentos “Ex” com tipo de proteção por “segurança aumentada” (Ex “e”), com invólucros fabricados em materiais plásticos, como por exemplo o poliéster reforçado em fibra de vidro (FGRP – Fibre Glass Reinforced Polyester) ou outras resinas similares. Nestes equipamentos Ex “e” existe a necessidade de instalação, no processo de fabricação dos invólucros, de insertos metálicos roscados, fabricados em aço inoxidável ou latão. Nestes casos, nos quais os parafusos metálicos não podem ser roscados diretamente no material plástico, a instalação de insertos metálicos roscados tem por objetivo permitir a fixação dos parafusos (normalmente fabricados em aço inoxidável) utilizados para o aperto das tampas nos invólucros plásticos Ex “e”, bem como requeridos para a fixação de trilhos do tipo DIN para a instalação de réguas de bornes terminais Ex “e” ou de dispositivos elétricos centelhantes Ex “de” ou [Ex “i”], que podem ser fixados na base (fundo) do invólucro ou na tampa dos invólucros plásticos destes equipamentos Ex “e”.

São apresentados a seguir alguns exemplos de instalação de insertos metálicos roscados, fabricados em aço inoxidável ou latão, utilizados para a fixação de parafusos de aperto de tampas ou trilhos do tipo DIN em invólucros fabricados de materiais plásticos de equipamentos do tipo “segurança aumentada” (Ex “e”) ou para a fixação de parafusos de aperto de tampas ou recuperação de roscas em invólucros metálicos de equipamentos do tipo “à prova de explosão” (Ex “d”) fabricados em alumínio, com tampas flangeadas.

Continua na próxima edição (Parte 2/2)

Roberval Bulgarelli

Consultor Técnico sobre equipamentos e instalações em atmosferas explosivas

Mestrado em proteção de sistemas elétricos de potência (POLI/USP)

Membro de Comissões de Estudo do Subcomitê SCB 003:031 (Atmosferas explosivas) da ABNT/CB-003 (Eletricidade)

Membro de Grupos de Trabalho do TC 31 (Atmosferas explosivas), TC 95 (Relés de proteção) e do IECEx (Sistemas internacionais de certificação “Ex”) da IEC

Organizador do Livro “O ciclo total de vida das instalações em atmosferas explosivas”