Sinopse: Este artigo apresenta os principais benefícios de utilização de insertos metálicos roscados na fabricação de equipamentos com certificação “Ex” para instalação em áreas classificadas, em particular em invólucros metálicos fabricados em alumínio do tipo “à prova de explosão” (Ex “d”) e em invólucros plásticos do tipo “segurança aumentada” (Ex “e”). Este artigo aborda também a utilização de insertos metálicos roscados para a recuperação de roscas espanadas que podem ser encontradas em furos roscados de invólucros metálicos do tipo “à prova de explosão” fabricados em alumínio, com juntas flangeadas, de acordo com os procedimentos indicados na Norma Técnica Brasileira adotada ABNT NBR IEC 60079-19.

Continuação da edição anterior (Parte 1/2)

Utilização de insertos metálicos roscados para a recuperação de roscas espanadas em furos roscados de invólucros metálicos do tipo “à prova de explosão fabricados em alumínio, com tampas flangeadas

A Norma Técnica Brasileira adotada ABNT NBR IEC 60079-19 (Atmosferas explosivas – Parte 19: Reparo, revisão e recuperação de equipamentos “Ex”) apresenta os requisitos e os procedimentos a serem seguidos para as atividades de revisão, reparo, recuperação e modificação de equipamentos elétricos para atmosferas explosivas, incluindo para equipamentos com invólucros à prova de explosão. Com relação aos métodos de recuperação de invólucros metálicos à prova de explosão que podem ser aplicados, aquela Norma indica a possibilidade de utilização de soldagem, brasagem, costura metálica, embuchamento, usinagem e eletrodeposição.

Nos frequentes casos de necessidade de recuperação de roscas espanadas dos furos para alojamentos dos parafusos de fixação das tampas flangeadas em invólucros de alumínio com tipo de proteção “à prova de explosão” (Ex “d”), uma técnica de recuperação muito útil, prática e usual é a utilização de insertos metálicos roscados fabricados em aço inoxidável. Este tipo de dispositivo é utilizado para a recuperação dos frequentes casos de roscas encontradas indevidamente espanadas, por meio da colocação, nos locais dos furos roscados existentes, deste tipo de inserto metálico, que tem por função “recompor” ou “recuperar” as roscas “originais” dos furos nos invólucros de alumínio com juntas flangeadas.

Com relação a requisitos de serviços de recuperação de equipamentos “Ex”, é indicado na Norma ABNT NBR IEC 60079-19 que, dependendo do tipo de proteção “Ex” existente no equipamento a ser recuperado, que os furos roscados para dispositivos de fixação (como por exemplo para alojar parafusos de fixação de tampas dos invólucros) que tenham sido danificados além de uma extensão aceitável podem ser recuperados por meio de um dos seguintes métodos:

- Fazendo um furo com um diâmetro maior e refazendo a rosca com um “macho”;

- Fazendo um furo com um diâmetro maior, refazendo a rosca com um “macho” e instalando um inserto metálico roscado, com uma rosca própria, a qual passe no ensaio apropriado de tração, de acordo com o especificado pelo fabricante do inserto metálico roscado

- Executando uma solda de fechamento do furo existente, executando um novo furo e rosqueando o novo furo, de acordo com a rosca original

- Fazendo um furo com um diâmetro maior, plugueando o novo furo, executando um novo furo no plugue e refazendo a rosca, de acordo com a rosca original

- Fechando o furo existente por meio de um plugue e executando um novo furo e uma rosca em outro local, de acordo com a rosca original

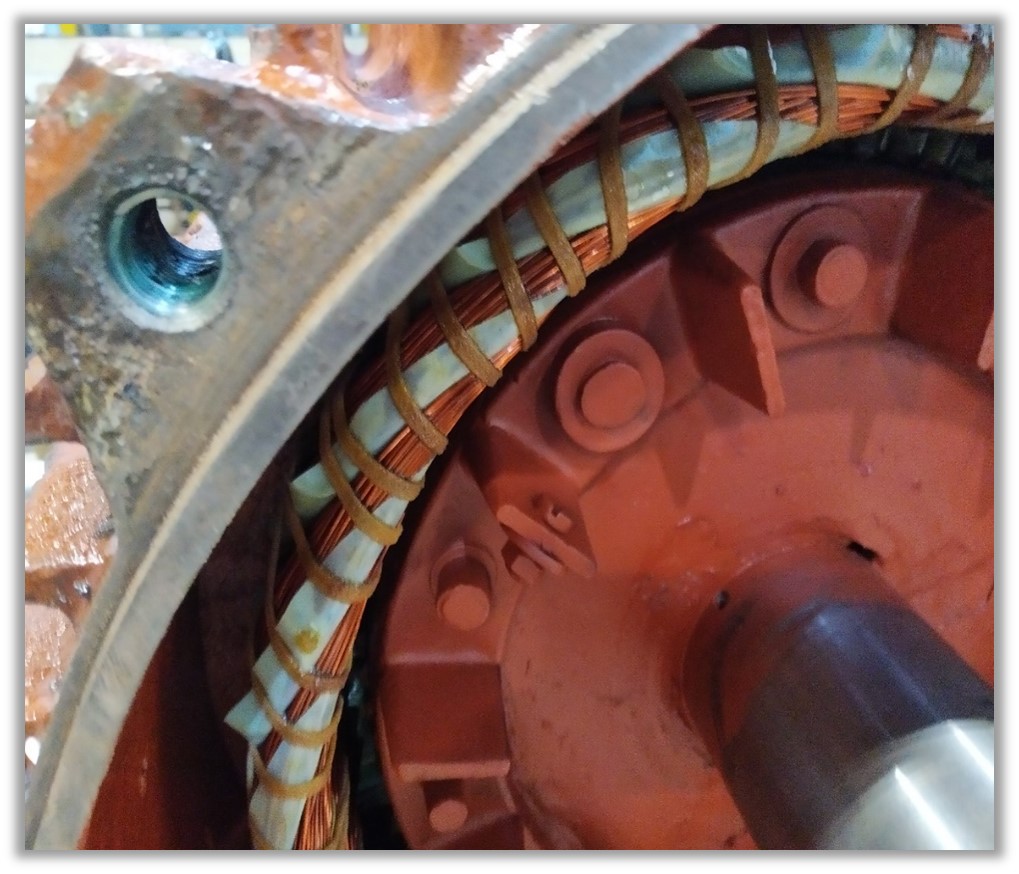

São apresentados a seguir alguns exemplos de utilização de insertos metálicos roscados instalados em roscas encontradas espanadas em invólucros metálicos do tipo “à prova de explosão” (Ex “d”), fabricados em alumínio, com juntas flangeadas.

O processo de recuperação das roscas espanadas, incluindo passagem de broca, abertura de nova rosca por meio da passagem de um “macho” e posterior rosqueamento de inserto metálico roscado foi executado por oficina de serviços de recuperação de equipamentos “Ex” certificada, de acordo com os requisitos indicados na Norma Técnica Brasileira adotada ABNT NBR IEC 60079‑19.

Considerações sobre a utilização de insertos metálicos roscados para a fixação de tampas em equipamentos “Ex” com invólucros metálicos ou plásticos

- Muitos fabricantes de equipamentos do tipo “à prova de explosão” (Ex “d”) com invólucros metálicos em alumínio e juntas flangeadas equacionam o problema de incompatibilidade de resistência mecânica entre os parafusos de aço carbono ou aço inoxidável e os furos roscados em alumínio por meio da instalação, durante seus processos de fabricação, de insertos metálicos roscados, fabricados em aço inoxidável

- São encontrados nas inspeções “Ex” de campo, realizadas em áreas classificadas, equipamentos “Ex” com invólucros metálicos do tipo “à prova de explosão” (Ex “d”) fabricados em alumínio, com juntas flangeadas com a ocorrência de indevido espanamento de roscas dos furos roscados

- A indevida existência de roscas espanadas em invólucros metálicos fabricados em alumínio com juntas flangeadas não permitem o devido e necessário aperto da junta flangeada entre a tampa e o invólucro, comprometendo o interstício máximo permitido no local, levando ao risco de uma indevida propagação para o lado externo do invólucro Ex “d” de uma eventual explosão que possa ocorrer no seu interior, podendo resultar em eventuais acidentes catastróficos

- Os invólucros metálicos Ex “d” fabricados em alumínio com juntas flangeadas devem ser periodicamente inspecionados, de acordo com os requisitos da Norma Técnica Brasileira ABNT NBR IEC 60079-17 (Inspeção e manutenção de equipamentos e instalações “Ex”), incluindo o desligamento dos equipamentos “Ex” e a abertura das tampas, para verificação da indevida existência de roscas espanadas nos furos roscados

- As roscas espanadas encontradas em invólucros metálicos Ex “d” fabricados em alumínio com juntas flangeadas devem ser devidamente recuperadas, de acordo com os requisitos e procedimentos indicados na Norma Técnica Brasileira adotada ABNT NBR IEC 60079-19 (Reparo, revisão e recuperação de equipamentos “Ex”)

- A utilização de insertos metálicos roscados é requerida no processo de fabricação de invólucros feitos com materiais não metálicos, como o poliéster reforçado com fibra de vidro (FGRP) ou outras resinas similares, como por exemplo nos invólucros plásticos de equipamentos com tipo de proteção por “segurança aumentada” (Ex “e”). Em materiais plásticos não é possível fixar diretamente os parafusos de aço inoxidável para fixação das tampas ou de trilhos do tipo DIN na base dos invólucros

- Em equipamentos “Ex” com invólucros plásticos, como nos equipamentos “segurança aumentada” (Ex “e”), a instalação dos parafusos de aço inoxidável utilizados para o aperto das tampas ou trilhos do tipo DIN necessitam ser fixados em insertos metálicos roscados, constituídos por porcas sextavadas ou componentes recartilhados, embutidos nos invólucros plásticos, de forma a proporcionar a devida rigidez mecânica requerida para o aperto dos parafusos

- Os insertos metálicos roscados que são utilizados nos invólucros plásticos de equipamentos “Ex”, como nos equipamentos “Ex” podem ser fabricados de diversos materiais, como aço inoxidável ou latão, uma vez que não ocorre o problema de corrosão galvânica causada pela dissimilaridade eletroquímica de metais, devido ao material não metálico dos locais onde os insertos metálicos roscados são instados

- Todos os tipos de proteção “Ex” podem ser considerados “seguros”, porém somente se os respectivos equipamentos de instrumentação, automação, telecomunicações, elétricos ou mecânicos “Ex” tiverem sido devidamente selecionados, instalados, inspecionados, mantidos ou reparados, ao longo do seu ciclo total de vida. Por estes motivos devem ser especificados equipamentos “Ex” que proporcionem serviços de campo mais simples, sob o ponto de vista dos usuários e dos proprietários dos equipamentos “Ex”, os quais são os responsáveis pela segurança de suas instalações

Roberval Bulgarelli

Consultor Técnico sobre equipamentos e instalações em atmosferas explosivas

Mestrado em proteção de sistemas elétricos de potência (POLI/USP)

Membro de Comissões de Estudo do Subcomitê SCB 003:031 (Atmosferas explosivas) da ABNT/CB-003 (Eletricidade)

Membro de Grupos de Trabalho do TC 31 (Atmosferas explosivas), TC 95 (Relés de proteção) e do IECEx (Sistemas internacionais de certificação “Ex”) da IEC

Organizador do Livro “O ciclo total de vida das instalações em atmosferas explosivas”